住友的STAF(Steel Tube Air Forming)

汽车车身骨架结构的革命性全新成型工艺

能够减轻汽车车身和车架重量的制造系统STAF(Steel Tube Air Forming)

STAF是一种冲压和吹塑成型相组合而成的新型管材热气胀成型技术。

实现坚固、轻巧、简单

这种技术能够兼顾STAF的带法兰的连续异形封闭截面结构,以及通过淬火材料(PHS)实现的高强度材料,为汽车的轻量化和提升碰撞安全性做出贡献。

STAF(Steel Tube Air Forming)技术的介绍

STAF(Steel Tube Air Forming)系统是的成型系统,该系统将管材放入冲压模具内进行通电加热,向管材内部注入高压空气,对法兰一体的连续异形封闭截面材料进行成型。

在成型的同时,还可以使用模具对材料进行急速冷却,对使用Press Hardened Steel(PHS)的封闭截面材料进行成型。

依靠的一体成型工艺,以及带法兰的连续异形封闭截面结构,能够实现工序的简化以及部件轻量化和高强度化。

- 1通电加热

在管材的两端夹上电极,对模具内部进行通电加热,对材料快速加热。

通电加热与使用加热炉的加热方式相比,由于通电加热是让材料本身发热,因此,能源效率非常高,可以降低运行成本和环境负荷。 - 2第1次吹气(法兰成型)

管材加热后,依靠的控制技术将模具关闭至半开状态,通过向管材内部吹入高压空气,对法兰部分进行成型。

- 3第2次吹气(本体成型)& 材料淬火

第1次吹气后,将模具关闭至下死点,再次吹入高压空气,对截面本体进行成型。

通过使材料从管材内部紧密贴合模具,利用模具使材料快速冷却进行淬火。(模具淬火)

STAF的优势

轻巧

STAF成型部件具有高于1500MPa的超高材料强度和连续异形封闭截面,同时具有高刚性。

与以往使用热成型工艺成型的部件相比,在类似形状和同等性能下,可以降低板厚,因而预期可实现约30%的轻量化效果。

坚固

STAF的带法兰的连续异形封闭截面具有较高的截面性能。管材在纵向方向上的截面可以变化,从而可以形成复杂的截面形状,可以在有限的布局内提高截面性能,提高部件的强度和刚性。

简单

STAF虽然是管材结构,但由于能够成型带有一体法兰的封闭截面,所以很容易与其他部连接起来。

由此,将由多个部件构成的组件进行一体化,预期可以削减模具和工序的数量。

此外,采用通电加热的方式对材料进行加热,可以使设备实现小型化,从而降低设备投资成本。

开发理念

应用STAF工艺的部件示例

将其应用于前柱、车顶侧梁、车顶横梁、保险杠防撞梁、车门防撞梁、侧裙等汽车骨架部件,能够实现汽车的轻量化并提升碰撞性能。

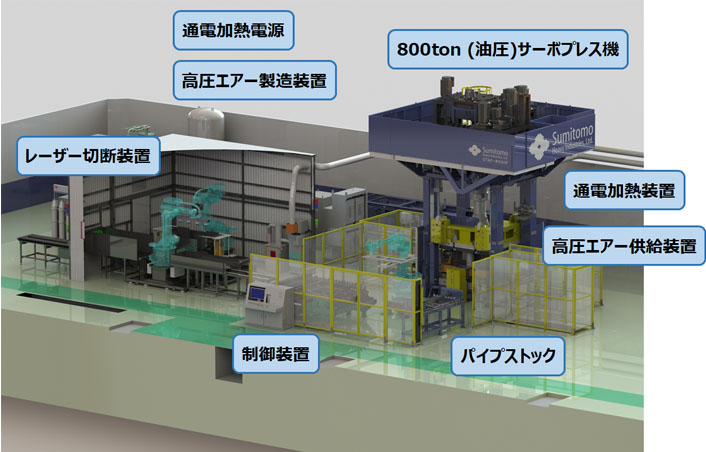

STAF试制机流水线的概要

使用本公司的试制设备,可以按照与量产规格相同的设备,尝试进行STAF试制成型。

请用于STAF部件的应用开发、量产试制以及实际验证评估。

应用开发支持

住友重机械工业在客户导入STAF时,不仅提供设备的制造、销售和维护服务,还会提供STAF应用开发方面的工程技术支持。

- 1STAF部件的设计

为了实现STAF部件的性能,我们为您提供形状的设计。

- 2CAE评估和部件试制

使用CAE对强度、成型性能进行评估。

对于使用CAE评估后的部件,也可以使用本公司的STAF设备制作试制样品,供您进行评估。 - 3设备的设计

我们可以根据客户的工厂布局、生产规模以及生产计划,为您提出的设备规格方案。

- 4关键技术开发

住友重机械工业自2013年起开始开发与STAF相关的关键技术,为了让客户能够更顺利地导入STAF,我们能够为客户提供所需的技术信息。